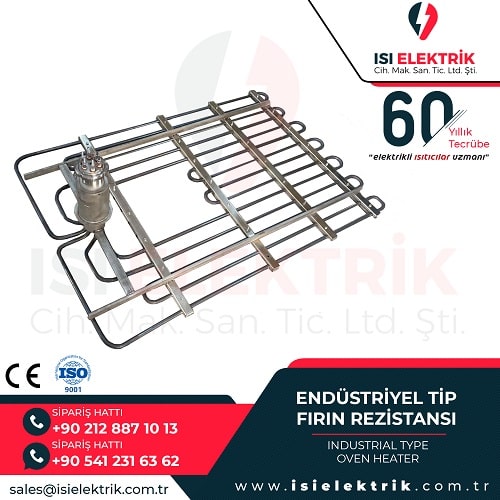

Endüstriyel Fırın Rezistansları

Endüstriyel fırın rezistansları, sanayinin çeşitli sektörlerinde ısıtma ve enerji verimliliği sağlamak amacıyla kullanılan önemli bileşenlerdir. Bu rezistanslar, yüksek sıcaklıklarla çalışarak, fırın içindeki ortamın ısısını belirli bir seviyeye çıkarmak için tasarlanmış özel ısıtma elemanlarıdır. Endüstriyel fırınlar, çeşitli üretim süreçlerinde, malzemelerin ısıtılması, pişirilmesi, kurutulması veya şekillendirilmesi için kullanılır. Bu süreçlerde, ısıtma elemanlarının verimli ve güvenli bir şekilde çalışması oldukça önemlidir.

Endüstriyel fırın rezistansları, genellikle yüksek sıcaklık dayanıklılığı ve uzun ömürlülük sunan özel alaşımlar kullanılarak üretilir. Bu özellikleri sayesinde, fırınların performansını optimize eder, enerji tasarrufu sağlar ve işletmelerin maliyetlerini düşürür. Ayrıca, bu rezistanslar, yoğun kullanım ve aşırı sıcaklık koşullarına rağmen stabil bir şekilde çalışmaya devam eder.

Endüstriyel fırın rezistanslarının kullanım alanları oldukça geniştir. Metal işleme, otomotiv endüstrisi, seramik üretimi, plastik işleme, gıda endüstrisi gibi pek çok sektörde, yüksek ısı gerektiren işlemler için kullanılır. Örneğin, metal parçaların ısıtılması ve şekillendirilmesi, seramiklerin pişirilmesi, plastiklerin şekil verilmesi gibi işlemler, endüstriyel fırınların sağladığı ısının doğru ve verimli şekilde kontrol edilmesini gerektirir.

Teknik özellikler açısından endüstriyel fırın rezistansları, yüksek ısıya dayanıklı malzemelerden üretilir. Genellikle krom, nikel, alüminyum gibi malzemeler kullanılır. Ayrıca, bu rezistanslar, sürekli olarak yüksek sıcaklıklarda çalışabilecek kapasiteye sahip olmalıdır. Yüksek dirençli malzemeler sayesinde, elektriksel enerjiyi ısıya dönüştürme işlemi verimli bir şekilde gerçekleştirilir. Ayrıca, endüstriyel fırın rezistanslarının tasarımı, fırının içindeki hava akışını da dikkate alacak şekilde optimize edilmiştir.

Endüstriyel fırın rezistanslarının avantajları arasında yüksek sıcaklık dayanıklılığı, uzun ömür, düşük enerji tüketimi, güvenli çalışma özellikleri ve kolay bakım sayılabilir. Bu özellikler, özellikle büyük ölçekli üretim tesislerinde önemli bir fark yaratır. Enerji tasarrufu sağlamak, işletmelerin maliyetlerini düşürmek ve yüksek verimli üretim süreçlerini desteklemek için endüstriyel fırın rezistansları vazgeçilmez bir bileşen haline gelmiştir.

Endüstriyel fırın rezistansları seçiminde dikkat edilmesi gereken bazı noktalar ise; kullanılan malzeme türü, ısıtma kapasitesi, çalışma sıcaklığı aralığı, enerji verimliliği, dayanıklılık ve bakım gereksinimleri gibi faktörlerdir. Uygulamanın ihtiyaçlarına uygun doğru rezistans seçimi, fırının verimli ve uzun ömürlü çalışmasını sağlar. Bu nedenle, doğru seçim yapabilmek için uzman görüşleri ve sektörel deneyimler de göz önünde bulundurulmalıdır.

Endüstriyel Fırın Rezistansları

Endüstriyel Fırın Rezistansı Nedir?

Endüstriyel fırın rezistansları, elektrik enerjisinin ısıya dönüşmesini sağlayan özel ısıtma elemanlarıdır. Bu elemanlar, yüksek sıcaklıklara dayanıklı malzemelerden üretilir ve endüstriyel fırınlarda, ısıtıcı cihazlarda veya çeşitli ısıtma sistemlerinde kullanılır. Elektrik akımının geçtiği esnada, rezistans telinin ısınması sağlanır ve bu ısı, çevredeki hava veya malzeme üzerinde etkili bir şekilde yayılır. Bu süreç, elektriksel enerjinin doğrudan ısıya dönüşmesini sağlar ve böylece malzemelerin istenilen sıcaklıklara ulaşmasına olanak tanır.

Endüstriyel fırın rezistansları, çok farklı uygulamalarda kullanılır. Metal işleme, seramik üretimi, gıda işleme, otomotiv endüstrisi gibi birçok sektörde, yüksek sıcaklık gerektiren işlemler için bu ısıtma elemanları tercih edilir. Endüstriyel fırınların verimli bir şekilde çalışabilmesi için, kullanılan rezistans elemanlarının hem dayanıklı hem de yüksek verimli olması gerekir. Bu nedenle, endüstriyel fırın rezistansları genellikle alüminyum, nikel-krom, krom gibi yüksek sıcaklık dayanımına sahip alaşımlardan üretilir.

Endüstriyel fırın rezistanslarının verimliliği, kullanılan malzeme ve tasarımına doğrudan bağlıdır. Yüksek ısıya dayanıklı malzemeler, rezistansın uzun ömürlü olmasını sağlar ve sürekli yüksek sıcaklıklarda çalışabilmesini mümkün kılar. Ayrıca, bu rezistanslar, enerji tüketimini en aza indirerek, yüksek verimlilikle çalışacak şekilde tasarlanmıştır. Bu, endüstriyel tesislerin maliyetlerini azaltmalarına ve daha çevre dostu bir üretim süreci elde etmelerine yardımcı olur.

Endüstriyel fırın rezistansları ayrıca, hızlı ısınma özellikleri ile üretim süreçlerini hızlandırabilir. Bu özellik, üretim verimliliğini artırır ve daha kısa sürelerde istenilen sıcaklık seviyelerine ulaşılmasını sağlar. Bu nedenle, endüstriyel fırın rezistansları, zamanın önemli olduğu sektörlerde kritik bir rol oynamaktadır.

Endüstriyel fırın rezistanslarının bakım ve onarımı da önemlidir. Bu ısıtma elemanları, uzun süreli kullanımda bile yüksek performans gösterirken, zaman zaman bakım gerektirebilir. Rezistansların düzgün çalışmasını sağlamak için düzenli bakım ve gerektiğinde değişim yapılarak, fırının verimli çalışması devam ettirilebilir.

Endüstriyel Fırın Rezistansları Kullanım Alanları

Endüstriyel fırın rezistansları, çok çeşitli sektörlerde yaygın olarak kullanılır ve her sektörde farklı uygulama alanlarıyla önemli bir yer tutar. Bu rezistanslar, yüksek sıcaklık gereksinimlerini karşılamak ve ısıtma süreçlerini optimize etmek amacıyla tasarlanmış yüksek verimli bileşenlerdir.

1. Metal İşleme Sektörü

Metal işleme sektörü, endüstriyel fırın rezistanslarının en yoğun kullanıldığı alanlardan biridir. Metalin ısıl işleme tabi tutulması gereken bir dizi işlemde, bu rezistanslar önemli bir rol oynar. Temperleme, sertleştirme ve ısıl işlem gibi süreçlerde kullanılan fırınlar, metalin dayanıklılığını artırmak ve istenilen fiziksel özellikleri elde etmek için yüksek sıcaklıklara ihtiyaç duyar. Metal işleme fırınlarında kullanılan rezistanslar, genellikle yüksek sıcaklık dayanıklılığı ve enerji verimliliği sunan malzemelerden üretilir. Bu sayede metalin işlenmesi sırasında minimum enerji kaybı sağlanır ve işlem süreleri optimize edilir.

- Temperleme: Metalin sıcaklık ve hız kontrolü altında soğutulması sürecidir. Bu işlemde kullanılan fırınlar, genellikle metalin iç yapısını değiştirecek kadar yüksek sıcaklıklar gerektirir. Rezistanslar, hızlı ve verimli bir şekilde ısı üretir.

- Sertleştirme: Sertleştirme, metalin daha dayanıklı hale getirilmesi için yüksek sıcaklıkta ısıtılıp ardından hızla soğutulması işlemidir. Endüstriyel fırınlar, bu sürecin verimli bir şekilde gerçekleşmesini sağlamak için özel rezistanslar kullanır.

- Isıl İşlem: Metalin fiziksel ve kimyasal özelliklerini değiştirme amacıyla uygulanan sıcaklık kontrollü işlemdir. Fırınlardaki rezistanslar, istenilen sıcaklık seviyelerine ulaşarak, metalin ideal özelliklere kavuşmasını sağlar.

2. Cam ve Seramik Endüstrisi

Cam ve seramik endüstrisi de endüstriyel fırın rezistanslarının yoğun bir şekilde kullanıldığı bir diğer önemli alandır. Cam üretimi, seramik pişirme ve seramiklerin kurutulması işlemleri, yüksek sıcaklık gereksinimlerine sahip olduğu için bu süreçlerde endüstriyel fırın rezistansları vazgeçilmezdir.

- Cam Üretimi: Camın şekillendirilmesi ve pişirilmesi için yüksek sıcaklıklar gereklidir. Endüstriyel fırınlarda kullanılan rezistanslar, camın erimesini ve istenilen forma gelmesini sağlar. Bu fırınlar, camın kalitesini artıran, homojen bir ısıtma sağlar.

- Seramik Pişirme: Seramiklerin yüksek sıcaklıkta pişirilmesi, malzemenin sertleşmesini ve dayanıklılığını artırır. Seramik pişirme fırınları, genellikle cam üretimi fırınlarına benzer şekilde yüksek sıcaklıklarda çalışır. Rezistanslar, seramiklerin düzgün bir şekilde pişmesini sağlayarak kaliteyi artırır.

- Seramik Kurutma: Seramik malzemelerin üretim aşamasında, ıslak seramikler kurutulmadan önce belirli bir sıcaklık seviyesine getirilmelidir. Bu süreçte, endüstriyel fırın rezistansları, hızlı ve verimli bir kurutma süreci sağlar.

3. Kimya Endüstrisi

Kimya endüstrisinde, kimyasal reaksiyonların hızlandırılması ve bazı kimyasal maddelerin sentez edilmesi için yüksek sıcaklıklar gereklidir. Bu sıcaklıkların sağlanmasında endüstriyel fırın rezistansları önemli bir rol oynar. Kimyasal reaksiyonlar, genellikle belirli bir sıcaklık aralığında gerçekleştirilmelidir. Bu süreçlerde rezistanslar, reaksiyonların hızlı ve verimli bir şekilde gerçekleşmesini sağlamak için kullanılır.

- Kimyasal Üretim: Endüstriyel kimyasal üretim süreçlerinde, kimyasal bileşenlerin ısıtılması ve reaksiyona girmesi için özel fırınlar kullanılır. Bu fırınlar, endüstriyel fırın rezistanslarıyla donatılarak yüksek verimlilik sağlanır.

- Petrokimya Sektörü: Özellikle petrol ürünlerinin işlenmesi sırasında yüksek sıcaklıklar gereklidir. Petrol ve gazın ayrıştırılması, işlenmesi ve arıtılması sırasında kullanılan fırınlarda, endüstriyel rezistanslar, sıcaklık kontrolünü sağlar.

- Farmasötik Üretim: İlaçların üretimi sırasında kullanılan bazı kimyasal bileşiklerin elde edilmesinde de yüksek ısı gereklidir. Bu tür işlemler, endüstriyel fırın rezistanslarının yüksek ısı performansından yararlanır.

4. Plastik ve Kauçuk Endüstrisi

Plastik ve kauçuk üretimi, çeşitli şekil ve boyutlardaki ürünlerin elde edilmesini sağlayan önemli endüstrilerden biridir. Plastik ve kauçuk malzemeler, yüksek sıcaklıkta ısıtılarak şekillendirilir. Bu ısıl işlemler için endüstriyel fırın rezistansları kullanılır. Kalıplama ve pişirme gibi süreçlerde kullanılan fırınlarda, ısının homojen bir şekilde dağılması ve istenilen sıcaklık seviyelerinin elde edilmesi büyük önem taşır.

- Plastik Kalıplama: Plastik ürünlerin şekillendirilmesi için ısıtılması gerekmektedir. Endüstriyel fırın rezistansları, plastiklerin erimesi ve şekil alması için gerekli olan yüksek sıcaklıkları sağlar.

- Kauçuk İşleme: Kauçuk malzemelerin işlenmesi, vulkanizasyon adı verilen bir işlemle yapılır. Bu işlemde yüksek sıcaklıklar kullanılarak kauçuk maddeler kalıplama sürecine tabi tutulur. Rezistanslar, sıcaklıkları hızlı bir şekilde yükselterek verimli bir işlem süreci sağlar.

5. Gıda Endüstrisi

Gıda endüstrisi, üretim süreçlerinde birçok farklı ısıl işlem kullanır. Bu işlemler, gıda ürünlerinin pişirilmesi, kurutulması ve işlenmesi sırasında yüksek sıcaklıkların elde edilmesini gerektirir. Endüstriyel fırın rezistansları, gıda üretiminde kaliteyi artırmak ve işleme verimliliğini sağlamak için kullanılır.

- Gıda Pişirme: Fırınlarda gıda pişirme, genellikle ekmek, pasta, tatlılar, et ürünleri gibi pek çok farklı gıda için gereklidir. Endüstriyel fırın rezistansları, pişirme sürecinde gerekli sıcaklıkların korunmasına yardımcı olur.

- Gıda Kurutma: Gıda ürünlerinin kurutulması, ürünlerin raf ömrünü artırırken aynı zamanda taşıma kolaylığı sağlar. Gıda kurutma fırınları, endüstriyel fırın rezistansları kullanılarak ısıtılır ve böylece gıdalar istenilen seviyede kurutulur.

- Gıda İşleme: Et, balık, süt ürünleri ve diğer gıda ürünlerinin işlenmesi de endüstriyel fırın rezistansları ile sağlanır. Bu süreçlerde yüksek sıcaklıklar, gıda güvenliğini sağlamak için hayati öneme sahiptir.

Endüstriyel fırın rezistanslarının kullanım alanları, yukarıda belirtilen sektörlerin yanı sıra daha birçok alanda da kendini gösterir. Her bir sektör, ısıl işlem gereksinimlerine göre özel rezistanslara ihtiyaç duyar. Bu nedenle, endüstriyel fırın rezistansları, her sektörde yüksek verimlilik, dayanıklılık ve enerji tasarrufu sağlayan kritik elemanlar olarak büyük bir öneme sahiptir.

Endüstriyel Fırın Rezistanslarının Teknik Özellikleri

Endüstriyel fırın rezistansları, yüksek performans ve güvenilirlik sağlayacak şekilde tasarlanmış ısıtma elemanlarıdır. Teknik özellikleri, farklı endüstriyel ihtiyaçlara uyum sağlamak üzere çeşitli kriterlere göre belirlenir. Bu özellikler, hem enerji verimliliğini artırmaya hem de süreçlerin verimli bir şekilde gerçekleştirilmesine yardımcı olur. Bir diğer önemli teknik özellik ise ısıtma kapasitesidir. Endüstriyel fırınlarda kullanılan rezistansların, yüksek güç kapasitelerine sahip olması gerekir. Bu, hızlı ısınmayı sağlar ve üretim süreçlerinde zaman tasarrufu sağlar. Yüksek güç kapasitesine sahip rezistanslar, daha büyük fırınlarda ve daha büyük malzemelerin ısınmasında etkili bir şekilde çalışabilir.Enerji verimliliği, endüstriyel fırın rezistanslarının bir diğer kritik özelliğidir. Yüksek enerji verimliliği, elektrik enerjisinin ısıya dönüşüm oranını artırarak işletmelerin enerji maliyetlerini düşürür. Bu, hem çevre dostu bir çözüm sunar hem de işletmelerin işletme giderlerini azaltmalarına yardımcı olur. Verimli tasarımlar, ısı kaybını minimize eder ve daha az enerji ile daha fazla ısı üretmeye olanak tanır.

Diğer teknik özellikler arasında dayanıklılık ve uzun ömürlülük de bulunmaktadır. Endüstriyel fırın rezistansları, aşınma, korozyon ve yüksek sıcaklık etkilerine karşı dirençli olacak şekilde üretilir. Bu dayanıklılık, rezistansın daha uzun süre kullanılmasını sağlar ve bakım gereksinimlerini azaltır. Ayrıca, düzenli bakım yapılması durumunda, bu rezistanslar uzun süre verimli çalışabilir.

Son olarak, esneklik ve montaj kolaylığı da önemli bir teknikaliteler arasındadır. Endüstriyel fırın rezistansları, farklı boyutlarda ve şekillerde üretilebilir, bu da onları çeşitli fırın tipleri ve endüstriyel süreçlere uyum sağlamada oldukça esnek kılar. Montaj ve demontaj süreçleri de oldukça basit ve hızlıdır, böylece arıza durumunda hızlıca müdahale edilebilir.

Tüm bu teknik özellikler, endüstriyel fırın rezistanslarının verimli, dayanıklı ve ekonomik bir çözüm olmasını sağlar. Bu özellikler, aynı zamanda fırınların uzun vadede yüksek performans göstermesini ve işletmelerin rekabet avantajı elde etmelerini mümkün kılar.

1. Yüksek Isı Dayanımı

Endüstriyel fırın rezistanslarının en önemli teknik özelliklerinden biri, yüksek sıcaklıklara dayanıklılığıdır. Bu rezistanslar, tipik olarak 450°C ile 1800°C arasında çalışabilen özelliklere sahiptir, ancak bazı özel tasarımlar bu aralığın çok ötesine geçebilir. Bu yüksek ısı dayanımı, rezistansların uzun süreli kullanımlarında performans kaybı yaşamadan çalışmasını sağlar. Yüksek sıcaklık ortamlarında uzun süreli kullanımda dahi, alaşımın fiziksel ve kimyasal özellikleri bozulmaz, bu da daha az bakım ve daha uzun ömürlü kullanım sağlar.Endüstriyel fırınlarda kullanılan rezistanslar, genellikle yüksek sıcaklıkların etkilerini minimuma indirmek amacıyla özel alaşımlar kullanılarak üretilir. Bu alaşımlar, yüksek sıcaklıklara dayanacak şekilde tasarlanmış olup, aynı zamanda mekanik gerilimlere de dayanıklıdır. Özellikle nikel, krom, molibden ve tungsten gibi malzemeler, yüksek sıcaklık ortamlarında mükemmel performans gösterir ve uzun ömürlü çalışmayı garanti eder. Ayrıca, bu malzemeler sıcaklık dalgalanmalarına karşı da oldukça dirençlidir.

Yüksek sıcaklık dayanımı, endüstriyel fırınların verimli ve güvenli bir şekilde çalışmasını sağlarken, aynı zamanda enerji tasarrufu da sağlar. Sıcaklık dalgalanmaları, ısıtma sistemlerinin etkinliğini düşürebilir; ancak, yüksek sıcaklık dayanımına sahip rezistanslar, bu dalgalanmalara karşı dirençli olup, sürekli ve stabil bir ısıtma süreci sağlar.

Isı stresine karşı direnç, özellikle termal şoklar ve ani sıcaklık değişimleri gibi durumlarda önemlidir. Fırınlar, çok hızlı bir şekilde ısınmak ya da soğumak zorunda kaldığında, rezistansın yüksek sıcaklık değişimlerine dayanabilmesi büyük bir avantaj sağlar. Yüksek ısıya dayanıklı rezistanslar, termal şokların etkilerini minimize eder ve bu sayede fırınların daha verimli ve güvenilir bir şekilde çalışmasına olanak tanır. Bu özellik, uzun vadeli kullanımda da cihazların performansının düşmesini engeller.

2. Düşük Isı Kaybı

Endüstriyel fırınlarda kullanılan rezistanslar, ısı kaybını minimize etmek için özel olarak tasarlanır. Düşük ısı kaybı, enerji verimliliği açısından kritik bir faktördür. Fırınlar, genellikle yüksek verimli yalıtım malzemeleriyle donatılır, bu da ısı kaybını minimum seviyeye indirir. Rezistansların etrafındaki ısı kaybı engelleyici malzemeler, enerji tüketimini optimize eder ve dış çevreye minimum düzeyde ısı yayılmasını sağlar. Bu sayede, fırının enerji verimliliği artar, enerji maliyetleri azalır ve çevresel etkiler en aza indirilir.Endüstriyel fırınlarda düşük ısı kaybının sağlanması, genellikle çok iyi bir şekilde tasarlanmış yalıtım sistemleriyle elde edilir. Yalıtım malzemeleri, sadece ısı kaybını önlemekle kalmaz, aynı zamanda sıcaklık dalgalanmalarını engelleyerek, daha stabil ve verimli bir çalışma ortamı oluşturur. Bu tür yalıtım malzemeleri, içeriye uygulanan ısıyı tutarak, dış çevreye sıcaklık kaybını en aza indirir, böylece fırınların daha az enerji tüketmesi sağlanır.

Yüksek verimli ısı yalıtımı, endüstriyel süreçlerde ısı kaybını en aza indirerek enerji maliyetlerini düşürür. Bu, özellikle uzun süreli üretim süreçlerinde önemli bir avantaj sağlar. Isı kaybı minimalize edildikçe, sistemin genel verimliliği artar, daha düşük enerji tüketimi sağlanır ve böylece işletmelerin enerji giderleri önemli ölçüde azalır. Bu verimlilik artışı, sadece enerji maliyetlerini azaltmakla kalmaz, aynı zamanda çevresel sürdürülebilirliği de destekler.

Homojen ısı dağılımı, düşük ısı kaybı sağlayan bir başka önemli özelliktir. Rezistanslar, daha verimli bir ısı yayılımı sağlayarak, her noktada aynı sıcaklık seviyesinin korunmasına yardımcı olur. Bu homojen ısı dağılımı, fırının her bölümünde eşit ısınmayı sağlar, böylece ürünlerin kalitesi arttırılır ve işlem süreleri optimize edilir. Ayrıca, bu eşit ısıl dağılım, enerji kaybını engeller ve fırınların daha verimli bir şekilde çalışmasına olanak tanır.

3. Yüksek Elektriksel Direnç

Endüstriyel fırın rezistanslarının bir diğer önemli teknik özelliği, yüksek elektriksel direnç değerleridir. Elektriksel direnç, ısıtma elemanlarının verimli bir şekilde çalışmasını sağlar. Elektriksel direnç, doğru ısıtma miktarının üretilmesinde büyük rol oynar ve istenilen sıcaklık seviyelerinin tutturulmasına yardımcı olur. Yüksek elektriksel direnç, elektrik akımının geçtiği telde ısınmayı sağlar, bu da çevreye ısı yayılmasına yol açar. Bu özellik, endüstriyel fırınlarda sürekli ve sabit ısı üretimini destekler, dolayısıyla enerji verimliliği artar ve daha az enerji ile daha fazla ısı elde edilir.Yüksek elektriksel direnç, aynı zamanda ısı üretiminin düzenlenmesinde kritik bir rol oynar. Elektrik akımının dirençli malzeme üzerinden geçerken oluşturduğu ısı, ısıtma elemanlarının sıcaklık seviyelerini doğru bir şekilde ayarlamaya yardımcı olur. Bu, fırının içindeki sıcaklığın istenilen düzeyde tutulmasını sağlar. Elektriksel direnç değerlerinin doğru ayarlanması, enerji verimliliğini optimize etmek ve sabit sıcaklık seviyelerinde çalışmayı sağlamak için önemli bir faktördür. Yüksek dirençli malzemeler, istenilen sıcaklık seviyelerine hızlıca ulaşılmasını sağlar ve daha az enerji tüketilerek bu seviyede kalınmasını mümkün kılar.

Ayrıca, yüksek elektriksel direnç, fırının stabil bir şekilde çalışmasını sağlayarak ısıl işlemlerin düzgün bir şekilde tamamlanmasına olanak tanır. Bu özellik, fırının uzun süre boyunca sabit sıcaklıkta çalışmasına yardımcı olur ve sıcaklık dalgalanmalarını engeller. Stabil ısıtma, üretim süreçlerinde kaliteyi korur ve ürünlerin işlem sürelerinin eşit olmasını sağlar. Bu da, üretim verimliliğini artırırken, enerji kaybını minimize eder ve daha homojen bir ısıl işleme süreci sunar. Yüksek elektriksel direnç sayesinde, endüstriyel fırınlar, hem yüksek performans gösterir hem de uzun vadeli dayanıklılık sağlar.

4. Çeşitli Boyut ve Şekillerde Üretim

Endüstriyel fırın rezistansları, farklı endüstriyel ihtiyaçlara göre özelleştirilebilir. Farklı endüstriyel fırınların ve ısıtma sistemlerinin gereksinimlerine uyum sağlamak amacıyla çeşitli boyutlarda ve şekillerde üretilir. Bu çeşitlilik, fırınların daha spesifik uygulamalara hizmet etmesini sağlar. Rezistanslar, yuvarlak, dikdörtgen, spiral veya özel tasarımlarla üretilebilir. Bu tasarım esnekliği, farklı sıcaklık ve alan gereksinimlerini karşılamak için kritik öneme sahiptir.Özelleştirilebilir boyutlar ve şekiller, endüstriyel fırınların daha verimli ve hedef odaklı çalışmasına olanak tanır. Bu özellik, her endüstriyel uygulamanın kendine özgü ısıl gereksinimlerine uygun olarak tasarlanmış rezistanslar kullanmaya imkan verir. Ayrıca, endüstriyel süreçlerde kullanılan fırınların her biri, belirli ısıtma kapasitesine, ısıtma alanına ve sıcaklık gereksinimlerine göre özel boyut ve şekillerde rezistans elemanlarına ihtiyaç duyar. Fırınlar, farklı boyutlardaki rezistansları kullanarak belirli işleme süreçlerine göre özelleştirilmiş ısıtma çözümleri sunar.

Modüler tasarımlar: Birçok endüstriyel fırın, özel boyutlardaki ve şekillerdeki rezistansları kullanabilme esnekliğine sahiptir. Bu tasarımlar, belirli bir fırının gereksinimlerine tam uyacak şekilde özelleştirilebilir. Modüler tasarımlar, hem esneklik sağlar hem de zaman içinde değişen ihtiyaçlara göre adaptasyon imkanı sunar. Bu tasarımlar, fırınların daha verimli çalışmasına yardımcı olur ve farklı uygulama alanlarında kullanılmasını sağlar.

Uyarlanabilir boyutlar: Farklı üretim hatlarında kullanılabilmesi için, çeşitli boyutlardaki rezistanslar genellikle talep üzerine üretilir. Bu, her bir endüstriyel fırının en verimli şekilde çalışmasını sağlar. Boyutlar ve şekiller, aynı zamanda montaj sürecini de kolaylaştırarak, fırınların daha hızlı ve verimli bir şekilde kurulmasına olanak tanır. Endüstriyel üretim hatlarında sürekli olarak değişen ihtiyaçlara göre uyarlanabilir rezistanslar, sistemin stabilitesini ve enerji verimliliğini artırır.

Bu çeşitlilik sayesinde, endüstriyel fırın rezistansları, her tür endüstriyel uygulamanın sıcaklık, ısıtma kapasitesi ve alan ihtiyaçlarına mükemmel bir şekilde uyum sağlar. Özelleştirilmiş boyut ve şekiller, hem operasyonel verimliliği hem de maliyet tasarrufunu artırarak uzun vadede yüksek performanslı ve sürdürülebilir ısıtma çözümleri sunar.

5. Yüksek Elektriksel ve Termal Verimlilik

Endüstriyel fırın rezistansları, yüksek verimlilik sağlamak için elektriksel ve termal verimliliği artıracak şekilde tasarlanır. Bu verimlilik, daha az enerji harcanarak aynı miktarda ısı üretmeye olanak tanır. Elektriksel verimlilik, daha az elektrikle daha fazla ısı üreterek enerji maliyetlerini düşürürken, termal verimlilik ise ısı kaybını azaltır ve çevresel etkileri minimize eder. Verimli çalışan bir sistem, yalnızca enerji maliyetlerinden tasarruf sağlamakla kalmaz, aynı zamanda operasyonel sürekliliği ve performansı artırarak üretim süreçlerini iyileştirir.Daha az enerji tüketimi: Isı kaybı azaltıldığından, enerji daha verimli bir şekilde kullanılır ve bu da daha düşük işletme maliyetlerine yol açar. Rezistansların tasarımında kullanılan yüksek verimli malzemeler, daha az elektrik tüketerek aynı ısıyı üretmesini sağlar. Bu durum, uzun vadede enerji tüketimini azaltarak, işletmelerin enerji faturalarını düşürür ve daha sürdürülebilir bir üretim ortamı yaratır.

Çevre dostu tasarım: Düşük enerji tüketimi, çevre üzerindeki olumsuz etkilerin azaltılmasına da yardımcı olur. Bu da endüstriyel süreçlerin sürdürülebilirliğini artırır. Elektrik enerjisinin daha verimli kullanılması, sera gazı emisyonlarını ve çevresel kirlenmeyi azaltmaya katkıda bulunur. Bu, endüstriyel fırınların çevre dostu bir çözüm olmasını sağlar, işletmelerin yeşil enerji hedeflerine ulaşmalarına yardımcı olur.

Isı dağılımı optimizasyonu: Termal verimlilik sadece enerji tasarrufunu sağlamakla kalmaz, aynı zamanda ısının fırın içindeki homojen dağılımını da optimize eder. Bu sayede, ürünler üzerinde eşit bir ısıl işlem yapılabilir ve bu da ürün kalitesini artırır. Aynı zamanda, daha az ısı kaybı ile daha düşük enerji kullanımı sağlanır, bu da sistemin genel verimliliğini artırır.

Uzun ömürlü sistemler: Yüksek verimli endüstriyel fırın rezistansları, daha az enerji kaybı ve daha az aşınma ile uzun ömürlü sistemler sunar. Böylece bakım maliyetleri azalır, operasyonel süreklilik sağlanır ve daha verimli bir üretim ortamı yaratılır. Bu da uzun vadede hem maliyet tasarrufu sağlar hem de enerji kaynaklarının daha verimli kullanılmasına olanak tanır.

Endüstriyel fırın rezistansları, yüksek elektriksel ve termal verimlilik sayesinde hem maliyetleri düşürür hem de çevresel etkiyi minimize eder. Bu özellikler, işletmelerin daha sürdürülebilir, ekonomik ve verimli ısıtma çözümleri kullanmalarını mümkün kılar.

6. Düşük Termal Genleşme

Endüstriyel fırın rezistansları, düşük termal genleşme özelliği sayesinde, yüksek sıcaklıklar altında bile yapısal bozulma yaşamaz. Bu özellik, rezistansların uzun ömürlü olmasını ve dayanıklı bir şekilde çalışmasını sağlar. Rezistanslar, genellikle çok düşük genleşme katsayısına sahip malzemelerden üretilir, böylece sıcaklık değişimlerinden kaynaklanan deformasyonlar önlenir. Termal genleşme, yüksek sıcaklık koşullarında malzemelerin boyutlarında değişiklikler yaratabilir ve bu da mekanik hasara yol açabilir. Düşük termal genleşme, bu tür problemlerin önüne geçerek, endüstriyel fırınların güvenli ve verimli bir şekilde çalışmasını sağlar.

Yüksek dayanıklılık: Düşük termal genleşme, rezistansların uzun süre boyunca sorunsuz çalışmasını sağlar. Bu, özellikle yüksek sıcaklıklarda uzun süreli çalışmanın gerektiği süreçlerde kritik bir avantajdır. Sıcaklık değişimleri, özellikle yüksek sıcaklık seviyelerinde malzemelerin deforme olmasına neden olabilir. Ancak düşük genleşme özellikleri, bu tür deformasyonları minimize eder, böylece rezistansların performansı da uzun vadede korunur.

Termal şok dayanıklılığı: Endüstriyel fırınlarda ani sıcaklık değişimlerine karşı dayanıklıdır. Bu özellik, fırının daha verimli ve güvenli bir şekilde çalışmasına olanak tanır. Ani ısı değişimlerine karşı rezistansların mukavemeti, termal şokların etkilerini azaltır ve bu da hem enerji tasarrufu sağlar hem de sistemdeki olası arızaları engeller. Endüstriyel süreçlerde, sıcaklık dalgalanmaları sıkça yaşanabilir, ancak düşük termal genleşme, bu dalgalanmalara karşı rezistansların dayanıklılığını artırarak, operasyonel sürekliliği sağlar.

Uzun ömürlü çalışma: Düşük termal genleşme, rezistansların daha uzun süre dayanıklı bir şekilde çalışmasını sağlar. Yüksek sıcaklık ortamlarında genleşme ve büzülme gibi değişiklikler, zamanla malzemelerin yıpranmasına neden olabilir. Ancak, düşük genleşme oranına sahip malzemeler, bu tür olumsuz etkilere karşı daha dirençlidir, böylece cihazların ömrü uzar ve bakım maliyetleri düşer.

Düşük termal genleşme, endüstriyel fırın rezistanslarının dayanıklılığını ve verimliliğini artırarak, uzun süreli ve güvenli bir çalışma sağlar. Bu özellik, yüksek sıcaklık dalgalanmalarına karşı sistemin kararlı bir şekilde işlemesini sağlayarak, işletmelerin güvenli ve sürdürülebilir üretim süreçleri yürütmesine katkıda bulunur.

7. Korozyon ve Aşınma Direnci

Endüstriyel fırın rezistansları, yüksek sıcaklık ortamlarında korozyon ve aşınmaya karşı direnç gösteren malzemelerden üretilir. Bu, uzun süreli ve zorlu koşullarda kullanılmalarına olanak tanır. Genellikle korozyona dayanıklı alaşımlar kullanılarak üretilen bu rezistanslar, aşındırıcı gazlar ve kimyasallara karşı yüksek direnç gösterir. Korozyon ve aşınma, özellikle sıcaklık değişimlerinin sık olduğu ve kimyasal etkileşimlerin yoğun olduğu endüstriyel fırınlarda büyük bir sorun olabilir. Ancak, özel olarak tasarlanmış rezistanslar, bu tür zorlu koşullarda bile uzun süre performanslarını korur.

Uzun ömür: Korozyon ve aşınma direnci, rezistansın uzun süre boyunca verimli bir şekilde çalışmasına olanak tanır. Endüstriyel fırınlarda, rezistanslar uzun süreli ve kesintisiz kullanım için tasarlanır. Korozyon ve aşınmaya karşı dayanıklı malzemeler, bu bileşenlerin ömrünü uzatır ve sıcaklık değişimleri, kimyasal etkileşimler veya diğer çevresel faktörlerin etkilerini en aza indirir. Bu özellik, hem zaman hem de maliyet açısından büyük avantaj sağlar.

Bakım maliyetlerinin düşürülmesi: Korozyon ve aşınma nedeniyle sık sık değiştirilmesi gerekmeyen rezistanslar, bakım maliyetlerini önemli ölçüde azaltır. Endüstriyel işletmelerde, rezistans elemanlarının değiştirilmesi ve bakımı, ciddi zaman ve iş gücü kayıplarına yol açabilir. Korozyon ve aşınma direnci, rezistansların ömrünü uzatarak, bakım ihtiyacını azaltır ve bu da işletme maliyetlerinin düşmesine neden olur. Uzun ömürlü rezistanslar, aynı zamanda arızaların önüne geçerek, üretim süreçlerinin kesintisiz devam etmesini sağlar.

Kimyasal direncin artırılması: Korozyon ve aşınma dirençli rezistanslar, özellikle aşındırıcı gazlar, asidik ortamlar veya kimyasal maddelerle temas eden endüstriyel süreçlerde büyük bir öneme sahiptir. Kimyasal bileşiklere karşı yüksek direnç, rezistansların çevresel etkilerden daha az zarar görmesini sağlar ve böylece daha verimli bir çalışma sağlar. Bu, özellikle çelik üretimi, seramik işleme, cam sanayi gibi yüksek sıcaklık ve kimyasal etkileşimlerin sık olduğu sektörlerde kritik bir avantajdır.

Daha düşük işletme kesintileri: Korozyon ve aşınmaya dayanıklı rezistanslar, işletmelerin daha az kesinti yapmasına olanak tanır. Sık sık arıza yapmayan rezistanslar, üretim süreçlerinde sürekliliği artırır ve işletmelerin hedeflerine daha hızlı ulaşmalarına yardımcı olur. Bu da daha verimli bir üretim süreci sağlar.

Korozyon ve aşınma direnci, endüstriyel fırın rezistanslarının dayanıklılığını artırır, bakım gereksinimlerini azaltır ve işletme maliyetlerini düşürür. Bu özellik, uzun süreli ve verimli bir çalışma için kritik bir öneme sahiptir, özellikle zorlu endüstriyel koşullarda çalışan işletmeler için büyük fayda sağlar.

Endüstriyel Fırın Rezistanslarının Teknik Bilgileri

Endüstriyel fırın rezistanslarının teknik bilgileri, kullanılacak malzemeye ve tasarıma göre değişir. Ancak, en yaygın teknik parametreler şunlardır:

- Nominal Güç: Rezistansın üretim kapasitesi ve ne kadar ısı üretebileceği ile ilgili bir ölçüttür. Bu değer, cihazın çalışma kapasitesini belirler ve belirli bir uygulama için gereken enerji miktarına göre optimize edilir. Nominal güç, genellikle watt cinsinden ölçülür ve fırının verimli bir şekilde çalışabilmesi için gereken enerji seviyesini ifade eder. Fırın sisteminin enerji gereksinimlerine göre, bu güç seviyeleri belirlenir ve aşırı ısınmayı önlemek için doğru güç seçimi yapılır.

- Çalışma Sıcaklığı: Endüstriyel fırın rezistansları, genellikle 300°C ile 1000°C arasında değişen sıcaklıklarda çalışabilir. Ancak bazı özel modeller, 1500°C ve üzeri sıcaklıklarda da kullanılabilir. Çalışma sıcaklığı, kullanılan malzemenin ısıl kapasitesine ve fırının ihtiyaçlarına göre tasarlanır. Endüstriyel fırınlarda, yüksek sıcaklıklarda sabit performans sağlamak için rezistansların doğru malzemelerle üretilmesi önemlidir. Fırının işlem yaptığı ortamın sıcaklığına göre, rezistans elemanları daha yüksek sıcaklıklara dayanacak şekilde seçilmelidir.

- Direnç Malzemesi: Genellikle nikel, krom, demir ve alüminyum alaşımları gibi malzemeler kullanılır. Bu malzemeler, yüksek ısıl dayanım ve uzun ömür sağlar. Kullanılan alaşımın türü, rezistansın ısıl iletkenliğini ve dayanıklılığını etkiler. Nikel-krom alaşımları, yüksek sıcaklıklara ve korozyona karşı dirençli olduklarından sıklıkla tercih edilir. Demir ve alüminyum alaşımları ise, daha düşük maliyetli olmasına rağmen belirli uygulamalarda verimli sonuçlar verebilir.

- Yalıtım Materyali: Rezistansın etrafında, yüksek sıcaklıklara dayanıklı yalıtım materyalleri kullanılarak ısı kaybı engellenir ve verimlilik artırılır. Yalıtım malzemeleri, ısıtma elemanlarının dış ortamla etkileşimini azaltarak daha verimli bir ısı üretimi sağlar. Yüksek sıcaklıklara dayanıklı yalıtım malzemeleri, aşırı ısınmayı önler ve elektriksel güvenliği sağlar. Bunun yanı sıra, dışarıya ısı kaybını en aza indirerek enerji verimliliğini artırır. Yalıtım materyalleri, cam yünü, seramik fiber ve diğer özel yalıtım malzemelerinden seçilebilir.

Endüstriyel Fırın Rezistanslarının Avantajları

Endüstriyel fırın rezistanslarının birçok avantajı vardır. Bunlar arasında:

Enerji Verimliliği: Endüstriyel fırın rezistansları, yüksek ısı verimliliği sağlayarak, enerji kayıplarını minimuma indirir. Bu da hem işletme maliyetlerini düşürür hem de çevre dostu bir çözüm sunar. Yüksek verimlilik, daha az enerji tüketilmesiyle aynı miktarda ısı üretimi yapılmasını mümkün kılar. Bu, işletmelerin enerji faturalarını önemli ölçüde azaltırken, daha sürdürülebilir bir üretim süreci sağlar. Ayrıca, enerji verimliliğinin artmasıyla birlikte, karbon ayak izinin de küçülmesine katkı sağlanır.

Uzun Ömürlü Kullanım: Yüksek kaliteli malzemelerle üretilen bu rezistanslar, uzun yıllar boyunca sorunsuz çalışabilir. Bu da bakım ve değişim maliyetlerini azaltır. Endüstriyel fırın rezistanslarının uzun ömürlü olmaları, onları zaman içinde yeniden yatırım yapma gerekliliğini ortadan kaldırır. Ayrıca, endüstriyel süreçlerde süreklilik sağlanır, çünkü sistemlerin bakım aralıkları uzun olduğu için operasyonel kesintiler minimumda tutulur.

Hızlı Isınma ve Soğuma: Endüstriyel fırın rezistansları, hızlı bir şekilde ısınabilir ve istenilen sıcaklığa ulaşabilir. Ayrıca, hızla soğuma özelliği sayesinde, üretim süreçlerinde verimliliği artırır. Bu özellik, üretim döngülerinin daha kısa sürede tamamlanmasını sağlar ve böylece iş gücü verimliliğini de artırır. Ayrıca, hızlı soğuma, sıcaklık dalgalanmalarından kaynaklanan malzeme bozulmalarını ve kalite kayıplarını önler, bu da ürünlerin daha tutarlı olmasına yardımcı olur.

Düşük Bakım Gereksinimi: Endüstriyel fırın rezistansları, yüksek dayanıklılıkları sayesinde çok düşük bakım gereksinimine sahiptir. Yüksek sıcaklıklar ve zorlayıcı çevresel koşullarda bile uzun süreli kullanıma uygun olan bu rezistanslar, bakım aralıklarını genişletir. Bu da işletmelerin zaman ve iş gücü kayıplarını önler. Düşük bakım gereksinimleri, bakım maliyetlerini azaltırken, aynı zamanda çalışanların da iş güvenliği için ek faydalar sağlar.

Çeşitli Uygulamalara Uygunluk: Endüstriyel fırın rezistansları, farklı sektörlerdeki çeşitli uygulamalara uyacak şekilde tasarlanabilir. İhtiyaca göre özelleştirilebilen bu rezistanslar, otomotiv, metal işleme, seramik üretimi, gıda işleme ve daha birçok alanda kullanılır. Bu esneklik, fırınların farklı üretim hatlarında veya özel ihtiyaçlarda da verimli bir şekilde kullanılmasını sağlar.--------------

Endüstriyel Fırın Rezistansı Seçiminde Dikkat Edilmesi Gereken Teknik Detaylar

Endüstriyel fırın rezistansları seçerken, birkaç önemli teknik detaya dikkat edilmesi gerekmektedir. Bu detaylar, hem güvenlik hem de verimlilik açısından kritik rol oynar ve doğru seçim, uzun süreli ve sorunsuz kullanım sağlar. Aşağıda, bu seçimde göz önünde bulundurulması gereken önemli teknik unsurlar yer almaktadır:

- Çalışma Sıcaklığı: Rezistansın hangi sıcaklık aralığında çalışacağı, kullanılacak alanın sıcaklık gereksinimleri ile uyumlu olmalıdır. Endüstriyel fırınlar, farklı sıcaklık aralıklarında çalışabilir, bu nedenle rezistansın, çalışacağı ortamın sıcaklık limitlerini karşılaması gerekir. Ayrıca, bazı fırınlar ani sıcaklık değişimleri ve termal şoklar yaşadığı için, rezistansın bu koşullara dayanıklı olması önemlidir. Yanlış sıcaklık aralığına sahip bir rezistans, fırının verimliliğini olumsuz etkileyebilir veya erken arızalara neden olabilir.

- Güç Kapasitesi: İhtiyaç duyulan güç miktarı doğru şekilde belirlenmelidir. Aksi takdirde, aşırı ısınma veya yetersiz ısıtma sorunları yaşanabilir. Güç kapasitesinin doğru hesaplanması, fırının belirli bir sıcaklığa ulaşmasını ve bu sıcaklıkta verimli bir şekilde çalışmasını sağlar. Güç kapasitesi, ayrıca enerji tüketiminin etkin bir şekilde yönetilmesine de katkı sağlar. Güç değeri, fırınların uzun süreli çalışma süreleri sırasında sabit ve güvenli bir sıcaklık seviyesinin korunmasına yardımcı olur.

- Malzeme Seçimi: Rezistansın üretileceği malzeme, kullanım amacına uygun olmalıdır. Özellikle yüksek sıcaklık gereksinimlerinde dayanıklı alaşımlar tercih edilmelidir. Kullanılacak malzeme, hem ısıtma kapasitesini hem de dayanıklılığı etkiler. Yüksek kaliteli alaşımlar, ısıya dayanıklılığı artırırken aynı zamanda malzemenin uzun süreli kullanımda fiziksel ve kimyasal özelliklerinin bozulmamasını sağlar. Bu, fırının ömrünü uzatır ve bakım gereksinimlerini azaltır. Ayrıca, malzeme seçimi, rezistansın korozyona ve aşınmaya karşı direncini de etkiler.

- Boyut ve Şekil: Rezistansın montaj alanına uygun boyutlarda ve şekillerde olması, verimli bir kullanım sağlar. Her endüstriyel fırının tasarımı farklıdır ve bu nedenle rezistansın uygun ölçülerde olması gerekir. Modüler tasarımlar, özellikle farklı alanlarda kullanılabilen rezistansların çok daha işlevsel olmasını sağlar. Ayrıca, doğru boyut ve şekil, ısıtma elemanlarının eşit ve verimli bir şekilde ısı yaymasına yardımcı olur. Rezistansın yerleştirileceği alanın özelliklerine göre, yuvarlak, dikdörtgen veya özel şekillerdeki rezistanslar tercih edilebilir.

Endüstriyel Fırın Rezistansları ile Enerji Tasarrufu Sağlamak

Endüstriyel fırın rezistansları, enerji tasarrufu sağlamak için kritik bir rol oynar. Bu rezistanslar, yüksek verimlilikle çalışan ısıtma elemanlarıdır ve işletmelerin enerji maliyetlerini düşürme açısından büyük avantajlar sunar. Yüksek ısı verimliliği sağlayan tasarımları sayesinde, daha az enerji tüketerek daha fazla ısı üretirler. Ayrıca, ısı kaybını en aza indirgemek için kullanılan gelişmiş teknolojiler, enerji tasarrufunu maksimize eder ve çevresel etkiyi azaltır. Fırınlarda kullanılan rezistansların doğru seçilmesi, yalnızca enerji verimliliğini artırmakla kalmaz, aynı zamanda operasyonel verimliliği de yükselterek daha sürdürülebilir bir üretim süreci sağlar.

Yüksek Isı Verimliliği Sağlayan Özellikler

Endüstriyel fırın rezistansları, yüksek ısı verimliliği sağlayan birkaç özellik ile donatılmıştır. Bu özellikler, yalnızca enerji tasarrufu sağlamanın ötesinde, aynı zamanda iş süreçlerinin daha verimli ve çevre dostu bir şekilde gerçekleşmesine olanak tanır:

- Düşük Isı Kaybı: Endüstriyel fırın rezistansları, ısı kaybını minimuma indirmek için özel olarak tasarlanmış yalıtım materyalleriyle donatılmıştır. Bu malzemeler, ısının sadece gerekli alanlarda tutulmasını sağlayarak dışarıya ısı yayılmasını engeller. Yalıtım kalitesinin artırılması, işletmelerin enerji tüketiminde önemli oranda tasarruf etmelerini sağlar. Isı kaybının en aza indirilmesi, daha az enerji tüketimi anlamına gelir ve bu da doğrudan enerji maliyetlerinde azalma sağlar.

- Yüksek Isı Tutma Kapasitesi: Endüstriyel fırın rezistansları, yüksek ısı tutma kapasitesine sahip olan malzemelerle üretilir. Bu özellik, fırının içindeki ısının uzun süre boyunca tutularak verimli bir şekilde dağılmasını sağlar. Isı tutma kapasitesinin yüksek olması, fırının hızlı ısınmasına ve soğumasına yardımcı olur, bu da üretim süreçlerinin daha verimli hale gelmesini sağlar. Fırın içindeki sıcaklık istikrarlı olduğunda, işlem süreleri kısalır ve enerji kayıpları azalır. Ayrıca, fırınların enerji kullanımı daha verimli hale gelir çünkü ısınan ortamda daha az enerji harcanarak istenilen sıcaklık seviyesine ulaşılır.

- Hızlı Isınma ve Soğuma: Endüstriyel fırın rezistansları, hızlı ısınma ve soğuma yeteneğine sahiptir. Bu özellik, özellikle üretim süreçlerinde daha kısa sürelerde istenilen sıcaklıklara ulaşılmasını sağlar. Hızlı ısınma ve soğuma, enerji kayıplarını en aza indirir, çünkü fırın daha kısa sürelerde istenilen verimliliği sağlamak için daha az enerji harcar. Ayrıca, hızlı soğuma sayesinde işlem sonunda fırının sıcaklığı çabuk düşer ve soğutma için daha az enerji harcanır. Bu özellik, özellikle yüksek üretim kapasitesine sahip işletmelerde büyük enerji tasarrufu sağlar.

Endüstriyel fırın rezistansları, sanayinin birçok sektöründe kritik bir rol oynamaktadır. Bu rezistanslar, endüstriyel fırınların performansını doğrudan etkileyerek, üretim süreçlerinin verimliliğini artırır. Yüksek ısı verimliliği, uzun ömürlü kullanım ve düşük enerji tüketimi gibi avantajlarıyla, modern üretim süreçlerinin vazgeçilmez elemanlarındandır. Özellikle, enerji maliyetlerinin sürekli arttığı günümüzde, endüstriyel fırın rezistansları doğru şekilde seçildiğinde işletmelere büyük tasarruflar sağlar. Ayrıca, ısıl süreçlerin düzgün bir şekilde kontrol edilmesi, ürün kalitesini de artırır ve üretim sürelerinin kısalmasına yardımcı olur. Endüstriyel fırın rezistansları, sadece yüksek verimlilik sağlamakla kalmaz, aynı zamanda çevre dostu çözümler sunarak sürdürülebilir üretim süreçlerine katkıda bulunur. Bu rezistanslar, doğru teknik detaylara dikkat edilerek seçildiğinde, enerji tasarrufu sağlamak ve çevresel etkiyi en aza indirgemek için önemli bir araç haline gelir. Uzun ömürlü kullanımları, bakım maliyetlerini azaltır ve fırınların kesintisiz çalışmasını sağlar. Ayrıca, doğru malzeme ve tasarım seçenekleri, farklı endüstriyel ihtiyaçlara uyum sağlamak için esneklik sunar. Endüstriyel fırın rezistansları seçerken, doğru teknik detaylara dikkat edilmesi, enerji tasarrufu ve verimlilik açısından büyük önem taşır. Fırınların çalışma sıcaklıkları, güç kapasitesi, malzeme seçimleri, boyut ve şekil gibi faktörler, uzun vadeli verimlilik ve düşük işletme maliyetleri için belirleyici unsurlardır. Bu yüzden, her bir fırın türü için en uygun rezistans tipinin belirlenmesi ve doğru montajı yapılması gereklidir.

Sıkça Sorulan Sorular

Endüstiyel Fırın Rezistansları